Sac metal işlemede, bükme girintisi, özellikle asansör panelleri ve dolap kabukları gibi yüksek görünüm gereksinimleri olan ürünler için ürünün görünüm kalitesini ve hassasiyetini etkileyen yaygın bir sorundur. ZYCO, dört boyutta girinti sorunlarından nasıl kaçınılacağını sistematik olarak açıklayacaktır: kalıp seçimi, malzeme koruması, ekipman hata ayıklama ve süreç optimizasyonu.

Ⅰ. Kök neden analizi: Bükme girintisinin nedenleri

Küfün doğrudan teması: Üst kalıp (dışbükey kalıp) aşağı bastırdığında ve alt kalıp (içbükey kalıp) desteklediğinde üst kalıp (dışbükey kalıp) ile levha yüzeyi arasındaki sürtünme ve ekstrüzyon

Stres konsantrasyonu: Bükme hattına yakın bölgede yüksek gerilim oluşur ve bu da malzemenin hafif deformasyonuna neden olur

Kirlilik basıncı: kalıp veya sacın yüzeyindeki metal artıkları ve toz, malzemeye gömülüdür

Yetersiz ekipman rijitliği: Makine hassasiyetinin azalması veya kalıp deformasyonu nedeniyle oluşan dengesiz basınç dağılımı.

Ⅱ. Çekirdek çözüm: Dört boyutlu koruma sistemi

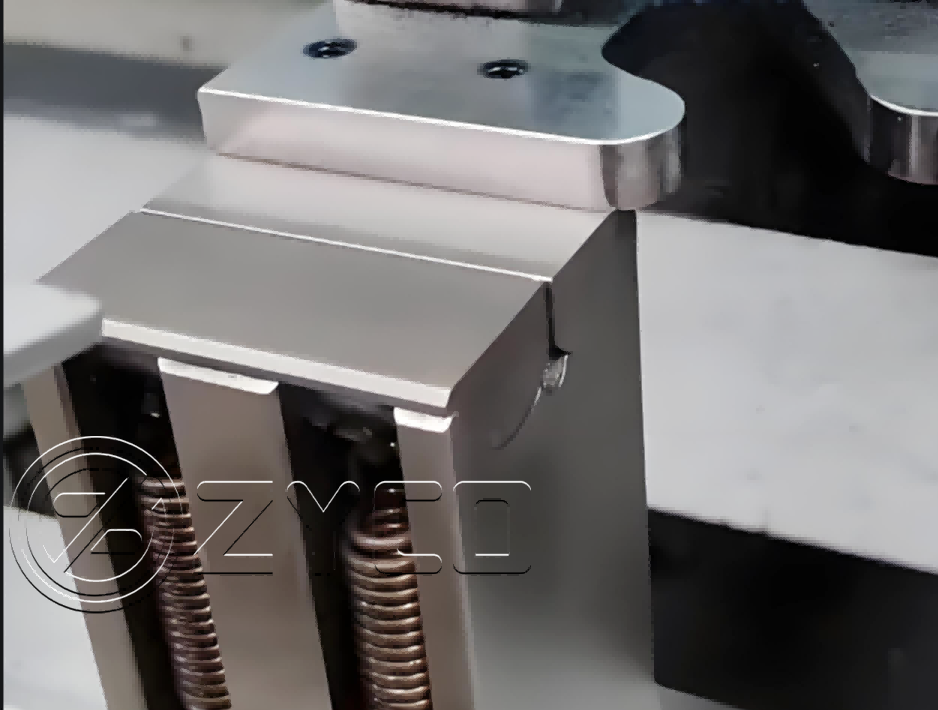

1. Bükme makinesi kalıbının optimizasyonu - kökten teması azaltın

Özel anti-çentik alt kalıbını seçin (anahtar!)

Dar omuz tasarımı: plaka ile temas alanını azaltır (standart kalıp ile girinti önleyici kalıp arasındaki temas alanı %60'a kadar azaltılabilir)

Yüksek sertlik/ayna cilası: Sertliği ≥HRC 60 ve ayna cilası olan alaşımlı çelik kullanılması önerilir

Üst kalıp R açısını tam olarak eşleştirin:

R açısı ≥ plaka kalınlığının 0,8 katı (örneğin 1,5 mm plaka için R1,2 veya üzerini seçin)

Keskin R açısının neden olduğu stres yoğunlaşmasından kaçının

V oluk genişliğinin bilimsel seçimi:

| Plaka kalınlığı (mm) | Önerilen V oluk genişliği (mm) | İzin verilen maksimum sapma

|| 0,5-1,0 | 4-6 | ±0,2 mm

|| 1,0-2,0 | 6-16 | ±0,3 mm

|| 2,0-3,0 | 12-20 | ±0,5 mm

|| 3,0-5,0 | 20-36 | ±0,8 mm

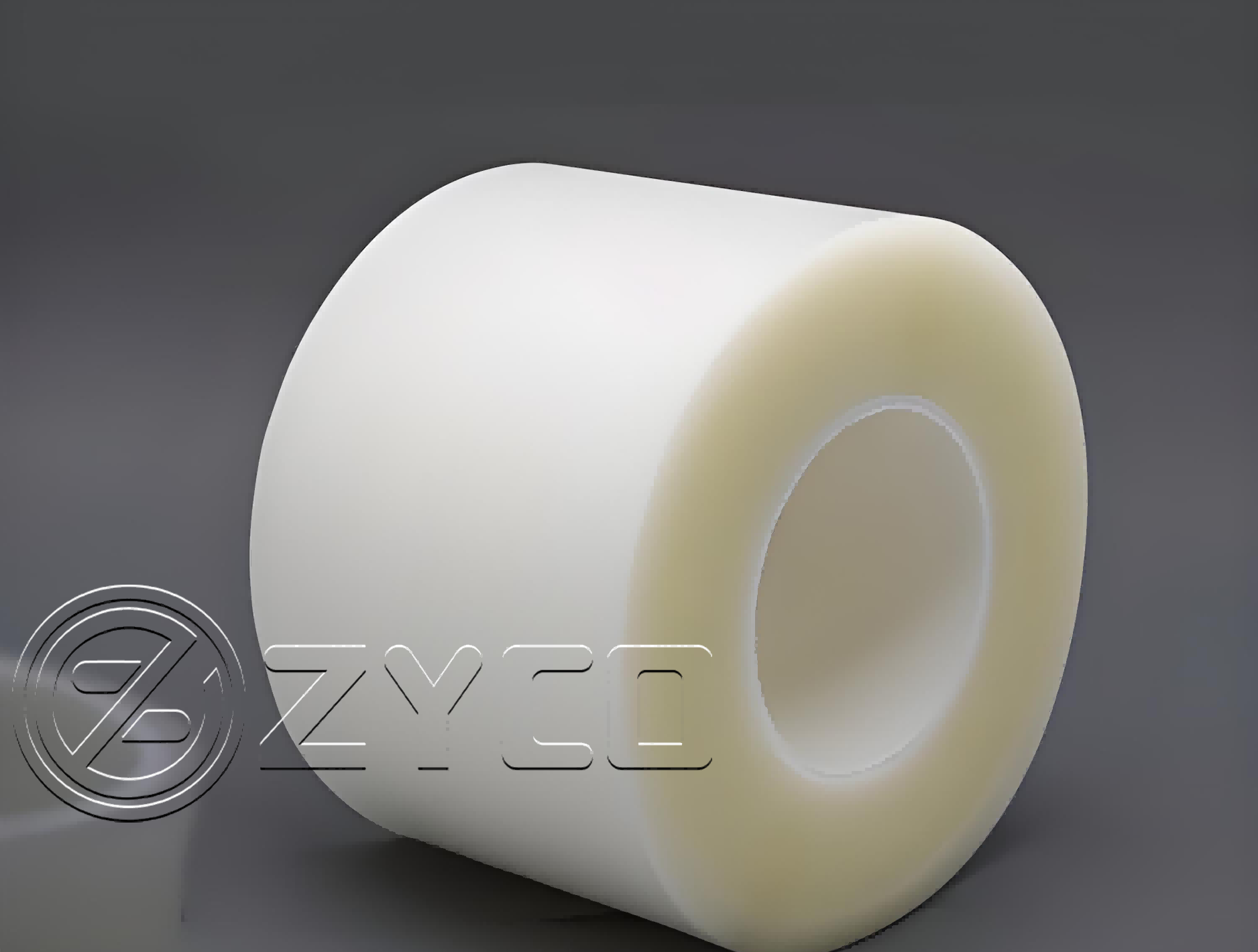

|2. Kalıp malzemesi koruyucu tabakasının uygulanması - fiziksel izolasyon

Özel koruyucu film:

Yüksek viskoziteli PET film (0,1-0,15 mm) paslanmaz çelik ve alüminyum plakalar için uygundur

Statik film, parçaların püskürtülmesinde (artık tutkalın kalmaması için) kullanılır.

Çıkarılabilir kauçuk ped/silikon şerit:

Bükme hattına basınca dayanıklı silikon şerit (kalınlık 0,3-0,8 mm) yapıştırın

Maliyeti filmden daha yüksektir ancak 5-8 kez tekrar kullanılabilir

Geçici kaplama:

Suda çözünen çizilmez mum (işlemden sonra doğrudan su ile yıkanabilir)

Kuru film yağlayıcı (yüksek hassasiyetli parçalar için uygundur)

3. Ekipman ve kalıp bakımı - temel koşulların sağlanması

Günlük temizlik:

Kalıp yüzeyini dokusuz kumaş + susuz alkol ile temizleyin

V oluğundaki metal artıklarını hava tabancasıyla temizleyin (her kalıp değişiminden sonra yapılmalıdır)

Düzenli bakım:

Kalıp düzlüğünü haftalık olarak kontrol edin (≤0,02mm/m)

Ekipman paralelliğini aylık olarak kalibre edin (Y1/Y2 sapması ≤0,05 mm)

Basınç kontrolü:

Malzemenin akma dayanımına göre gerekli basıncı hesaplayın (aşırı basınçtan kaçının)

Formül: P = (65 * t² * L) / V

(t = kalınlık, L = uzunluk, V = alt kalıp açıklığı)

4. Proses parametresi optimizasyonu - hassas kontrol

Basınç hızını azaltın:

Sıradan karbon çeliği: 15-20mm/s

Alüminyum/paslanmaz çelik: 8-12mm/s

Bekletme süresi kontrolü:

≤1,5 mm ince plaka: 0,5-1 saniye

≥2mm kalınlığındaki levha: 1-2 saniye (aşırı plastik deformasyondan kaçının)

Ⅲ. Pres freni (sac bükme) işlemi standart süreci

A[Başlatma hazırlığı] --> B[Kalıbı ve masayı temizleyin]

B --> C[Çentik önleyici alt kalıbı seçin]

C --> D[Koruyucu filmi/şeridi uygulayın]

D --> E[Parametreleri ayarla: basınç %90 hız 15mm/s]

E --> F[İlk deneme katı]

F --> G[Girintiyi algıla]

G --> H[Seri üretim]

G --> [Koruyucu tabakayı kontrol edin/R açısını artırın/kalıbı temizleyin]

H --> [Her 50 parçada bir örnekleme]

J --> [Aşınmış koruyucu tabakayı zamanında değiştirin]

Ⅳ. İleri beceriler: Özel çalışma koşulu işleme

1. Ayna paslanmaz çelik işleme:

Şeffaf PU yumuşak film (0,3 mm) + silikon alt kalıp kullanın

Yapıştırıcı tabakanın eskimesini önlemek için büktükten hemen sonra filmi yırtın

2. Önceden püskürtülmüş levha koruması:

Düşük viskoziteli elektrostatik film seçin

Bükme R açısını %20 artırın (kaplamanın gerilmesini azaltın)

3. Kalın levha (>4mm) girinti önleyici:

Özel geniş V-oluklu alt kalıp (V=10-12t)

Bükme hattına 3M VHB bant tamponunu önceden takın

Ⅴ. Özet: Önemli kontrol noktaları

1. Kalıp optimizasyonu: Girinti önleyici alt kalıp + makul R açısı (ROI genellikle 3-6 ayda geri kazanılır)

2. Tam izolasyon: Koruyucu film/şeritlerin kaplama oranı %100'e ulaşmalıdır (kenarları kontrol etmeye odaklanın)

3. Sürekli bakım: Kalıp temizleme kayıt formunu oluşturun (sıklık: vardiya başına 2 kez)

"Sac metal işlemede, mükemmel kıvrımlar güçlü preslemeden ziyade hassas hesaplamalardan gelir. Kalıba gösterilen her özen ve parametrelerin her dikkate alınması, ürüne kusursuz bir hassas güzellik katar."

Yukarıdaki sistem çözümünü uygulayarak, bükme girinti sorunlarının %90'ından fazlası etkili bir şekilde ortadan kaldırılabilir ve ürün yeterlilik oranı önemli ölçüde iyileştirilebilir (tipik iyileştirme vakaları, girinti kusur oranının %8'den %0,5'in altına düşürülebileceğini göstermektedir). İşletmelerin bir "Kırışıklık Önleme Operasyon Rehberi" oluşturmaları ve bunu çalışan değerlendirme sistemine dahil etmeleri önerilir.

Belirli bir malzeme (titanyum alaşımı, bakır levha gibi) için bir anti-çentik çözümüne ihtiyacınız varsa, ayrıntılı parametreler sağlayabilirsiniz ve ZYCO bunu daha da optimize etmenize yardımcı olacaktır.

E -posta adresinizi ve gereksinimlerinizi bırakın, profesyonel satış ekibimiz sizin için en uygun çözümü geliştirecektir.

telif hakkı

© 2026 Nanjing Zyco CNC Machinery Co., Ltd. Her hakkı saklıdır

.

AĞ DESTEKLENİYOR

AĞ DESTEKLENİYOR